|

СКИДКИ Постоянным клиентам |

|

ГАРАНТИЯ На всё оборудование |

|

НАДЁЖНО Более 32 лет с Вами! |

VARIO PRESS® 300e вакуумная печь для обжига и выпрессовки керамики

Описание товара

Преимущества

- воспроизводимые результаты обжига

- индивидуальный процесс обжига

- долговечные результаты постоянного качества

- сегодняшняя технология печи, которая будет важна в будущем

- легкость в использовании

- многофункциональность (обжиг, прессование, и синтеризация)

- возможность работать со всеми видами керамики, имеющейся на рынке

- цена

Технические характеристики

VARIO PRESS 300e | VARIO 300 | |

Ширина х глубина | 360мм x 430мм | 320мм x 460мм |

Высота | 765мм | 540мм |

Вес | 26 кг | 23кг |

Напряжение | 230В/50Гц | 230В/50Гц |

Мощность | 1600VA макс. вкл. насос | 1600VA макс. вкл. насос |

Предварительный нагрев | 80°C - 660°C | 80°C - 660°C |

| Камера обжига | Ø80мм - h100мм | Ø100мм - h85мм |

Интервал нагрева | 20°C - 1200°C | 20°C- 1200°C |

Цветной дисплей | 120мм x90мм 320 x 240 точек на дюйм | 120мм x90мм 320 x 240 точек на дюйм |

Программы | 500 | 500 |

Давление прессования | ||

Низкое | 3,2 бар | |

Высокое | 5,0 бар |

Вакуумный насос Р3 | |

Ширина х глубина | 320ммx186мм |

Высота | 275мм |

Вес | 12 кг |

Напряжение | 120В/60Гц |

Ток | 1.75A |

Вакуум макс. | 985мбар |

КОМПЛЕКТ

VARIO PRESS®

1x Шнур питания

1x Инструкция по эксплуатации

1x Карта флэш-памяти формата Compact Flash

1x Система гибких колец Flex ring 200 г

1x Столик для обжига

1x Прессовочный столик, включая пресс-подставку

1x Шланга для сжатого воздуха - длина 2 метра (синий)

1x Редуктор давления (водяной фильтр) с крепежным кронштейном.

1x Длинные щипцы

1x Пинцет

1x Вакуумный шланг

1x Шнур для подключения вакуумного насоса P3.

1x Вакуумный насос Р3

VARIO

1x Шнур питания

1x Инструкция по эксплуатации

1x Столик для обжига

1x Пинцет

1x Вакуумный шланг

1x Шнур для подключения вакуумного насоса P3.

1x Вакуумный насос Р3

Дисиликат лития

Керамика на основе дисиликата лития становится всё более и более популярным материалом, используемым для изготовления реставраций в условиях зуботехнической лаборатории. Эта керамика характеризуется высокой прочностью, и её можно обрабатывать не только с применением систем CAD/CAM, но и методом прессования, подобным тему, который используется при работе с традиционной прессуемой керамикой.

Однако конечное качество прессуемой керамики на основе дисиликата лития значительно отличается из-за её чувствительности к температуре при контакте с фосфатными связующими веществами паковочных масс.

Выписка из патентной спецификации конкурента US 6,303,059 B1

Технология прессования Advanced Press

Принцип технологии прессования Advanced Press

Разница в пределах 30°C-50°C (в зависимости от размера кольца и теплопроводности паковочной массы) препятствует получению соответствующего конечного продукта прессования. Если к кольцу подвести большее количество энергии, то его наружная температура превысит предварительно заданную величину, а во внутренней части кольца температура всё ещё будет низкой. После подачи энергии в течение заданного (предварительно вычисляемого) промежутка времени нагреватель печи отключается. Подразумевается, что теплота от внешних сторон кольца продолжит распространяться в направлении к центру.

Запатентованная технология прессования

Запатентованная в 2010 году технология Advanced Press предлагает полностью новый подход к программированию циклов прессования дентальной керамики. Математический анализ термических характеристик, участвующих в процессе прессовании материалов, позволил выявить оптимальную тепловую кривую, которая превосходит возможности любой доступной на сегодняшний день печи для прессования. Принцип максимально прост и доступен для понимания.

Примечание: Данная концепция основывается исключительно на нагреве прессовочного кольца до однородной температуры; не предполагается никакого отклонения от устанавливаемых производителем рабочих температур.

Низкие температуры прессования и исключительно короткие циклы прессования

Вскоре, через непродолжительный промежуток времени, температура становится почти одинаковой во всём муфеле. Единственная вещь, которую необходимо выполнять на этом этапе, так это поддерживать такие условия на протяжении всего цикла прессования. Благодаря такому однородному распределению температуры внутри муфеля, керамику на основе дисиликата лития можно прессовать при требуемой температуре в 885°C. Контролируемый высокоскоростной нагрев обеспечивает ещё одно важное преимущество: он сокращает время, в течение которого кольцо должно выдерживаться в печи до запуска цикла прессования, - приблизительно на 40%. Само время прессования сокращается до 120-150 секунд, в зависимости от размера обрабатываемого предмета. Весь цикл прессования занимает около 20 минут. Технология Advanced Press, со своим оптимизированным регламентом прессования, требует использования паковочной массы, удельная теплопроводность которой проверена и подтверждена изготовителем устройства.

Краткие выводы

После прессования керамической заготовки с использованием регламента Advanced Press проявляются все заявленные изготовителем качественные характеристики:

- Уменьшение реакции между керамическим материалом и паковочной массой при высокой температуре.

- Снижение рабочих температур благодаря однородному распределению теплоты внутри муфеля. Минимальные реакционные слои, образующиеся на поверхности дисиликата лития, которые, при необходимости, можно легко убрать пескоструйной очисткой с применением стеклянной дроби.

- Точное воспроизведение пришеечных частей реставраций и анатомических деталей, включая все линейные углы.

- Предлагая значительно более короткие циклы прессования, технология Advanced Press помогает повысить эффективность печи.

Стандартное прессование

Когда дело касается прессования керамики, то между программными циклами, используемыми в различных типах печей, существует мало различий. Работающие в лаборатории техники обычно предполагают, что после истечения предварительно задаваемого времени выдержки температура внутри печи и во внутренних частях кольца будет одинаковой. Однако, эти предположения неверны, и это легко объясняется.

Термопара внутри печи регистрирует только температуру внутри камеры, и именно эту температуру система старается поддерживать на постоянном уровне.

Тем временем, температура внутри кольца отличается от температуры в камере печи, порой даже весьма значительно. Подобно потере электроэнергии по время её передачи, тепловая энергия теряется по пути её прохождения от наружной части в центр камеры обжига. Однако невозможно достичь однородного распределения температуры внутри кольца за счёт простого поддержания постоянной температуры камеры.

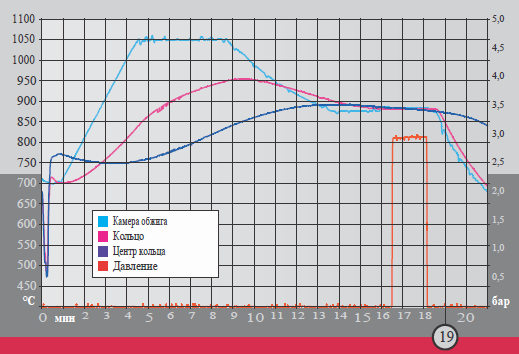

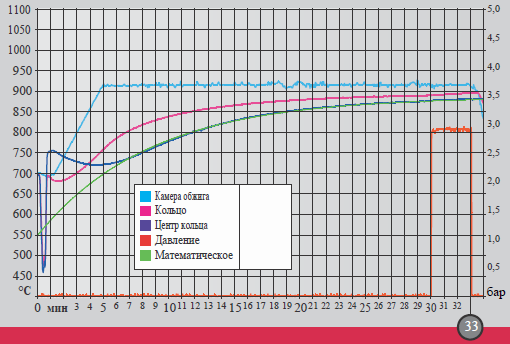

На графике показаны эти разницы в температурах: 920°C в камере обжига, 905°C - в наружной части (10 мм) кольца, и 883°C - в центре кольца. Кроме вакуума внутри камеры печи ещё одним препятствием для равномерного распределения тепла является сопротивление самой паковочной массы.

В результате, однородной температуры невозможно достичь даже при более продолжительном времени выдержки.

Более того, на конечный продукт в значительной мере влияет удельная теплопроводность применяемой паковочной массы (значение, которое не указывается изготовителями за общей ненадобностью). Изготовители прессуемой керамики, конечно же, прекрасно осознают, что при распространении теплоты от наружных к внутренним зонам происходят потери тепла. Они компенсируют это повышением конечной температуры, обеспечивая, таким образом, достижение вязкости, необходимой для прессования керамического материала.

Однако это не компенсирует разницу температур между наружными и внутренними зонами.

Поэтому неотъемлемой характеристикой процесса является тот факт, что керамический материал прессуется от более холодного внутреннего слоя к более горячему наружному. Этот недостаток критичен для качества таких чувствительных материалов как дисиликат лития, который реагирует на высокие температуры и более продолжительную выдержку образованием ярко выраженного реакционного слоя.